Heutzutage erfahren wir schnelle Entwicklung der neuen Technologien, darunter von additiven Technologien. Immer häufiger wird behauptet, dass der 3D-Druck erfolgreich das abtragende Bearbeitungsverfahren ersetzt. Theoretisch ist dieses Szenario möglich, also hat die Welt der abtragenden Bearbeitung etwas zu fürchten?

Beginnen wir von Anfang an. Der 3D-Druck also die additive Technologie wurde erstmals 1984 unter dem Namen Stereolithografie bearbeitet. Es funktionierte so, dass der Laserstrahl schichtweise den thermohärtenden Harz härtete und das räumliche Objekt schuf. Wie wir nachvollziehen können, ist der 3D-Druck eine Technologie, die durch schichtweises Auftragen des Baumaterials entsteht und schichtweise verbindet wird. Also umgekehrt zum Zerspanungsverfahren.

Es gibt viele Technologien vom 3D-Druck z.B. FDM, SLA, LOM, PolyJet/MultiJet, DLP, 3DM/CJP und viele andere. Demnächst unter diesen Technologien sollte man folgende Methoden SLS/DMLS/EBM unterscheiden, die als einzige mit dem Zerspanungsverfahren konkurrieren können, weil das Eingangsmaterial das Pulvermaterial sein kann.

Das beste Beispiel dafür ist die Bearbeitung von Turbinenschaufeln – wegen der komplizierten Form und schwer bearbeitendes Materials kann man überlegen, ob die Wahl der additiven Technologie größeren Nutzen mit sich bringt. Für Prototypen schon, aber wenn man über Großserien spricht, immer wird die traditionelle Methode Vorrang haben.

3D-Druck ist gute Unterstützung für alle traditionellen Technologien. Es bewies der deutsche Konzern Porsche, der eben in seiner Produktion den 3D-Druck einsetzte. Zum ersten Mal werden die Kolben des Spitzenmotoren 911 Modell GT2 RS nicht geschmiedet. Welche Vorteile hat das? Ich zitiere die Aussage des Ingenieurs Frank Ickinger von Porsche: „Dank der neuen leichteren Kolben können wir die Drehgeschwindigkeit des Motors steigen, die Temperaturbelastung der Kolben senken und Verbrennung optimieren. Dadurch ist es möglich bis zu 30 KM mehr Leistung vom doppelten Turbomotor mit der Leistung 690 KM, bei gleichzeitigen Verbesserung der Leistung zu erreichen ”* Trotz der Nutzung der additiven Technologie müssen die Kolben die Endoperationen darunter Drehen durchlaufen.

Zeichnung Nr. 1 Gedruckte Kolben Porsche [Quelle: youtube]

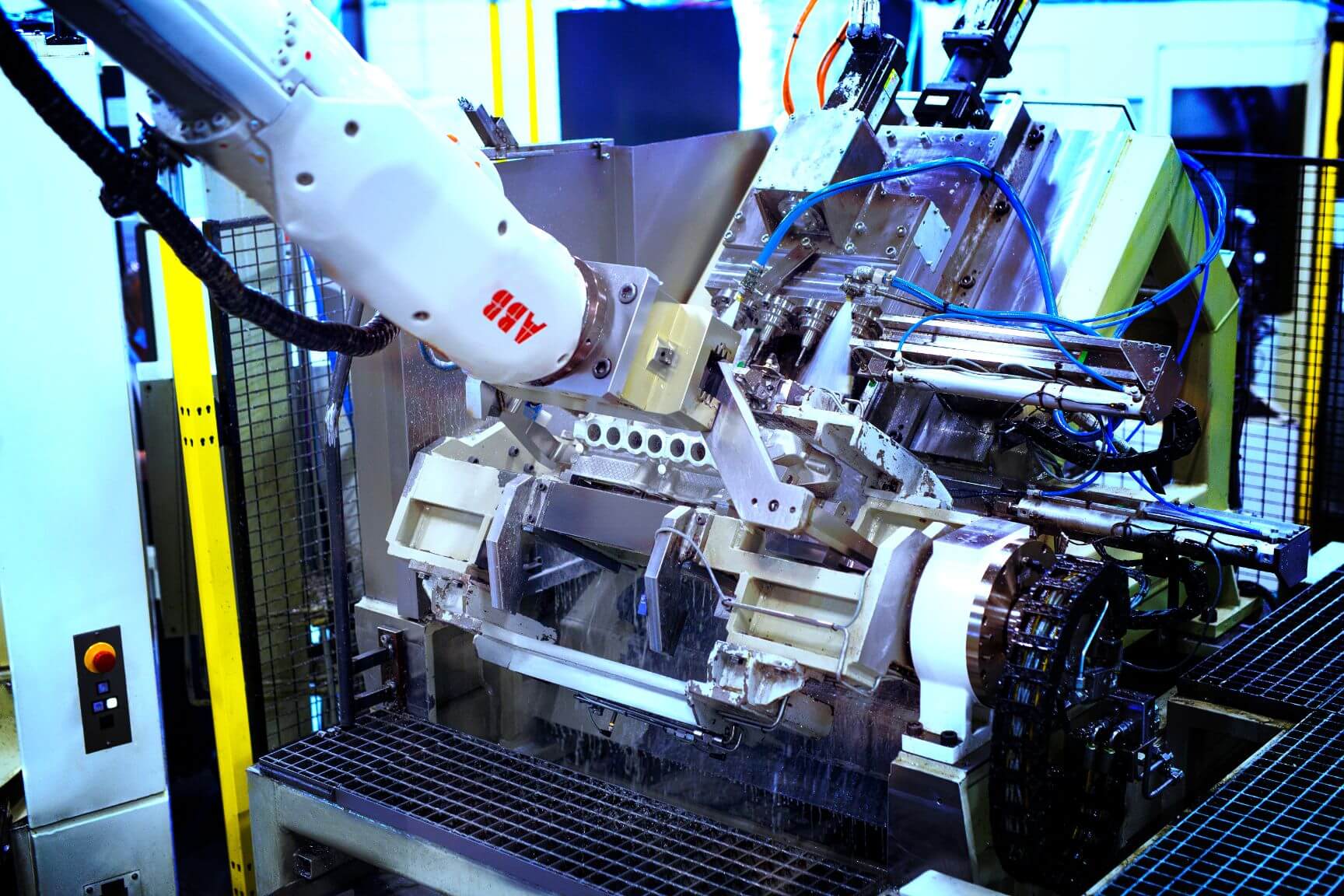

Die Werkzeugunternehmen versuchen auch die additiven Technologien in der Produktion anzuwenden. Das Beispiel dafür ist auch der gedruckte Fräskopf, der durch den räumliche Form und Ajurmuster wesentlich leichter als die traditionelle Form des Kopfstücks ist (und dazu viel teurer). Anwendung des gedruckten Kopfstücks kann eine gute Lösung bei der Arbeit mit langen Auslegern sein. Solch eine Bearbeitung ist durch kleinere Stabilität gekennzeichnet, und was damit verbunden ist, gibt es das Risiko der Schwingungen und Problemen bei der Bearbeitung.**

Zeichnung Nr. 2 Gedruckter Fräskopf [Quelle: Eigenfoto]

Gegenwärtig findet der 3D-Druck viele Anwendungen in vielen Branchen z. B: in der Medizin , bei Erstellung der Prototypen, bei der Produktion der Kunstwerke. Ist er aber fähig mit zerspanendem Bearbeitungsverfahren zu konkurrieren? Solange der Drucker keine Buchse mit Loch mit der Toleranz H6 produziert, solange wird abtragendes Bearbeitungsverfahren die erste Geige spielen.

Natalia Matuszczyk

*https://www.youtube.com/watch?time_continue=236&v=RrVRSbc6Oec&feature=emb_title

**https://www.3dprintingmedia.network/sandvik-coromant-3d-printed-lightweight-coromill-390/