Nachdem wir den letzten Artikel gelesen haben wissen wir, dass einfaches Bohren nicht so einfach ist. Heute stelle ich Ihnen eine weitere Art der Spanbearbeitung vor. Was wird der Dreher antworten, wenn er gefragt wird, wie geht es so? :. „Es dreht sich schon”. Eben! In der modernen Welt der CNC-Bearbeitung reicht es nicht aus, wenn es sich „schon dreht“. Das Sortiment an Schneidwerkzeugen wird ständig erweitert, Werkstoffe und Beschichtungen ermöglichen höhere Schnittparameter, was die Zeit verkürzt und die Produktivität erhöht. Die Wahl der richtigen Schneidstrategie verbessert die Lebensdauer der Werkzeuge und die Werkstückqualität.

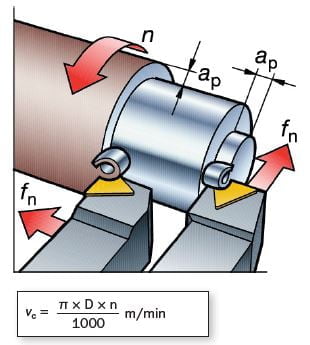

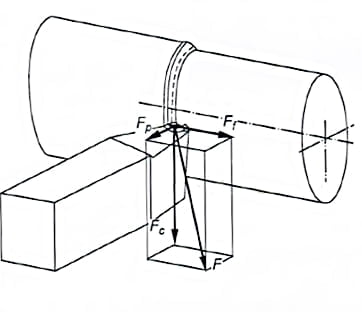

Ich beginne wie üblich mit den Grundlagen, die man kennen sollte. Kurz gesagt – wenn das Werkstück eine Drehbewegung und das Werkzeug eine Vorschubbewegung ausführt, sprechen wir vom Drehen. Wir erinnern uns daran, dass in der Grundformel für die Schnittgeschwindigkeit (Abb. 1) der Durchmesser des Werkstücks steht und die Schnittkraft eine Komponente der Hauptkraft in Umfangsrichtung Fc, der Vorschubkraft Ff und der radialen Widerstandskraft Fp (Abb. 2) ist. Jede Drehaufgabe sollte individuell betrachtet werden – indem ich Aufgabe schreibe, meine ich solche Dreharten wie Planen, Schruppen von Außenflächen, Schlichten von Außenflächen, Fertigdrehen auch Profildrehen genannt, Einstechen, Schneiden, Gewindedrehen, Schruppen oder Schlichten bei Bohrungsherstellung. In der Literatur, gibt es übrigens mehrere Einteilungen des Drehens, ich habe die nützlichste vorgestellt.

Abb. 1. Parameter der Spanbearbeitung beim Drehen [Quelle: „Handbuch der Spanbearbeitung“ Sandvik Coromant]

Abb. 2. Verteilung der Bearbeitungskräfte beim Drehen [Quelle: „Spanbearbeitung“ K. Jemielniak]

In Bezug auf die Software ist das Drehen eine der benutzerfreundlichsten Bearbeitungsarten, da wir hauptsächlich in der X- und Z-Achse arbeiten. Auch bei der Produktionsvorbereitung gibt es ein paar Regeln, egal ob es sich um das Drehen, Fräsen oder sogar Schleifen handelt. Zunächst eine genaue Bestimmung des Werkstücks – seine Form, geometrische Anforderungen, Toleranz, Abmessungen, Oberflächenrauhigkeit. Werden wir nur drehen? Werden Bohrungen hergestellt? Handelt es sich um ein stabiles, kurzes Teil oder um ein langes und dünnwandiges? Welche Radien soll das Profil haben? Alle Antworten haben einen direkten Einfluss auf die Vorbereitung des Prozesses und die Auswahl der geeigneten Werkzeuge.

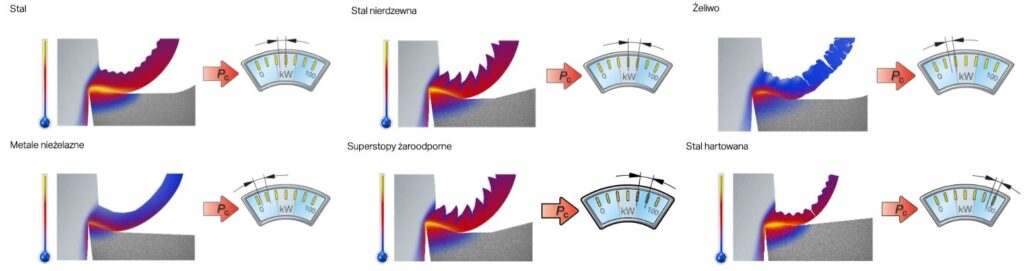

Eine weitere Frage ist natürlich der Werkstoff des Werkstücks. Welche Wendeschneidplatte wir verwenden und welche Schnittparameter wir wählen hängt eng mit dem Material zusammen, das wir bearbeiten sollen. In einem der E-Learning-Kurse auf der Sandvik-Coromant-Plattform (sehr empfehlenswert!) stieß ich auf eine detaillierte Übersicht über das Aussehen der Späne eben in Abhängigkeit vom Material (Abb. 3). Daher setzen wir beim Drehen von Titan eher auf runde Wendeschneidplatten, eine geringe Schnitttiefe und eine geeignete Strategie zur Vermeidung von Kerben und beim Drehen von Aluminium hingegen werden eine scharfe positive Wendeschneidplatte und hohe Schnittgeschwindigkeiten die Grundlage sein.

Abb. 3. Die Beschaffenheit der Späne hängt vom Werkstückmaterial ab [Quelle: E-Learning https://www.sandvik.coromant.com/pl-pl/services/education/pages/e-learning.aspx]

Was ist mit der Form der Wendeschneidplatte? Es gibt eine logische Faustregel: je größer der Scheitelwinkel, desto größer die Festigkeit. Daher sind runde, quadratische, rhombische C- und trigonale Wendeschneidplatten stärker und besser z. B. beim Schruppen als dreieckige, rhombische D- und rhombische V-Wendeschneidplatten. Neben der Aufgabe, die sie zu erfüllen haben, lohnt es sich, z. B. die Anzahl der Schneidkanten zu prüfen, die eine bestimmte Wendeschneidplatte hat.

Die letzte Frage, die ich hier anführeJ, wird die so genannte Lösung von oft auftretenden Problemen während der Bearbeitung sein. Welcher Parameter beeinflusst die Lebensdauer der Schneide am meisten? Schnittgeschwindigkeit. Ein zu kleines vc führt zu Verkrustungen und ist einfach unwirtschaftlich, während ein zu großes vc eine schlechte Werkstückqualität zur Folge hat. Problem mit dem Bruch des Spans? Es lohnt sich, die Schnitttiefe zu ändern, mit der Vorschubgeschwindigkeit zu experimentieren, und wenn das Problem weiterhin besteht, kann ein Wechsel der Wendeschneidplatte zu einer anderen Geometrie das Problem lösen. Schwingungen? Sehr schlechte Oberflächenqualität beim Drehen von langen, schlanken Wellen? Viele moderne Maschinen verfügen über eine zusätzliche Schwingungsschutzfunktion. Diese funktioniert nach dem Prinzip der sich kontinuierlich ändernden Drehungen in Abhängigkeit von der Zeit. Ich lasse hier den Link zu dem Video, das dieses Problem veranschaulicht:

https://www.youtube.com/watch?v=dXR2wDDFFm4

Bei Hass-Maschinen ist dies die SSV-Funktion oder Spindle Speed Variation, bei DMG-Maschinen z. B. müssen wir nach der Funktion Alternating Speed suchen und bei Okuma – Harmonic Spindle Speed Control. Alle funktionieren nach dem gleichen Prinzip.

Das Drehen ist zweifelsohne ein umfangreiches Thema, der heutige Artikel ist nur eine grobe Übersicht, die zum Beginn der Suche nach Wissen in diesem Thema beitragen kann. Ausnahmsweise möchte ich zum Schluss meinen Autorenwitz lassen, der wunderbar in das heutige Thema passt.

„Wie heißt der weibliche Dreher?

– Drehmaschine”

Natalia Matuszczyk