Zapraszam do lektury ostatniego artykułu z cyklu poradnik skrawania. Tematem będzie moja ulubiona metoda obróbki wiórowej, a mianowicie frezowanie. Jak pozostałe artykuły, ten również będzie zawierać kilka podstawowych definicji związanych z omawianą tematyką oraz informacje dodatkowe ułatwiające pracę technologa/programisty/ustawiacza.

Na początek teoria podstawowa – co charakteryzuje frezowanie? Po pierwsze – narzędzie wykonuje ruch obrotowy, a nie przedmiot obrabiany jak to jest w przypadku toczenia. Ruch posuwowy? To zależy – zazwyczaj ruch posuwowy również wykonuje narzędzie, chociaż to wszystko zależy od kinematyki samej obrabiarki oraz od liczby zaangażowanych osi w frezowanie. Mała dygresja – sięgając do literatury bądź szukając wiedzy w Internecie na temat frezowania znajdziecie w 90% przypadków definicję, że ruch obrotowy wykonuje narzędzie natomiast ruch posuwowy przedmiot obrabiany. To jak jest wreszcie z tym ruchem posuwowym – narzędzie czy przedmiot? Otóż stara i dobra definicja odnosi się do frezowania, ale na maszynach konwencjonalnych. Przy maszynach CNC to narzędzie jest „sterem, żeglarzem, okrętem” tzn. wykonuje ruch obrotowy i posuwowy 🙂

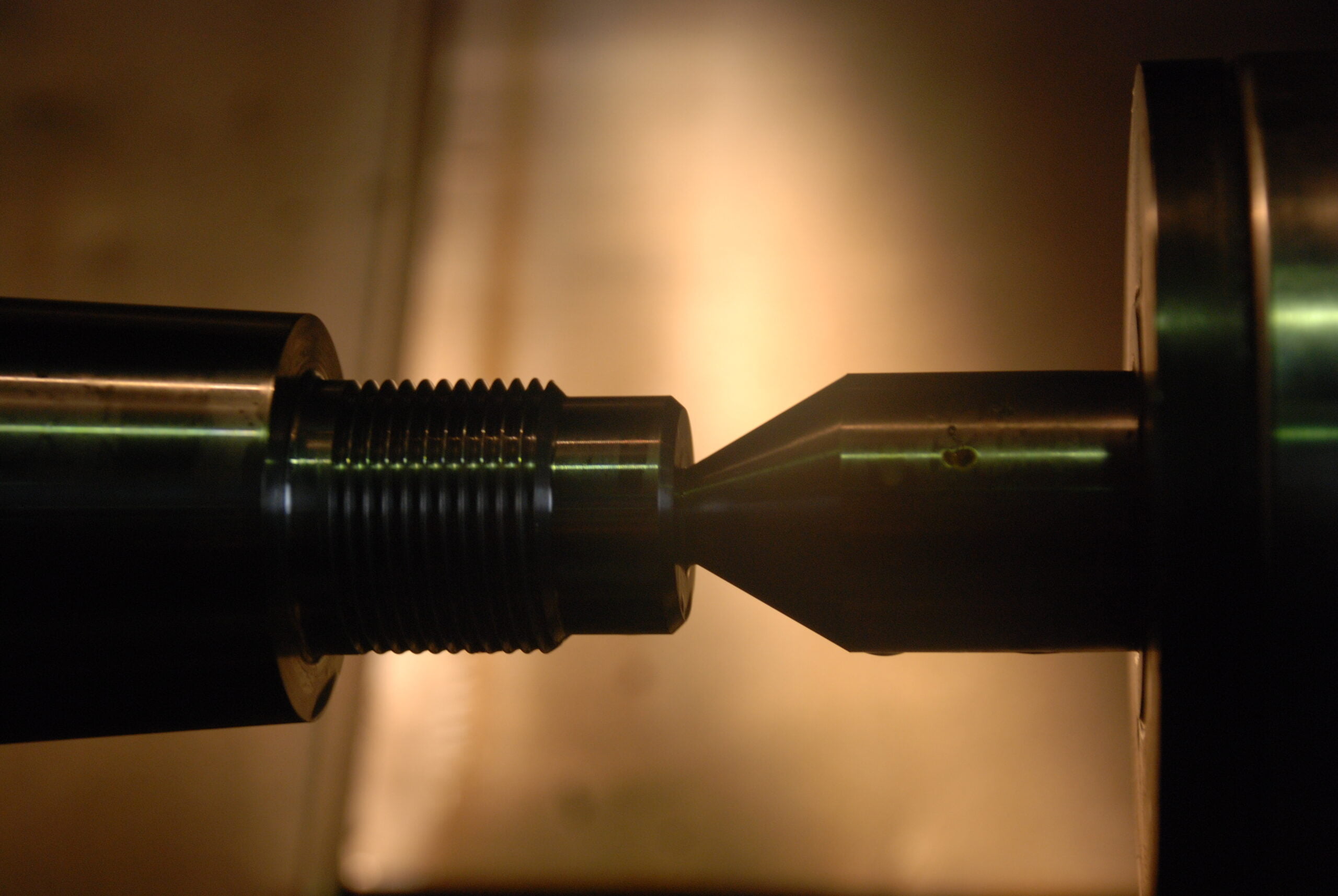

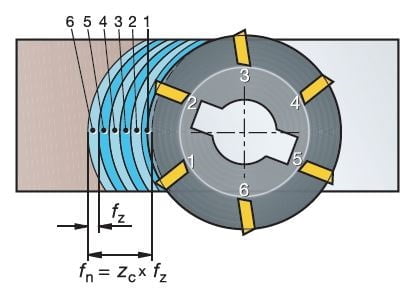

Po drugie parametry skrawania. We wzorze na prędkość skrawania (wzór podawałam w ostatnim artykule) zmienna D to w tym przypadku średnica narzędzia. Posuw minutowy to iloczyn posuwu na ostrze, ilości ostrzy i obrotów. Grafika przedstawiona poniżej w przejrzysty sposób pokazuje, czym tak naprawdę jest posuw (rys. 1). Wybierając np. frez z ilością zębów trzy a nie dwa możemy znacząco skrócić czas skrawania.

Rys. 1. Frezowanie – posuw [źródło: „Poradnik obróbki skrawaniem” Sandvik Coromant]

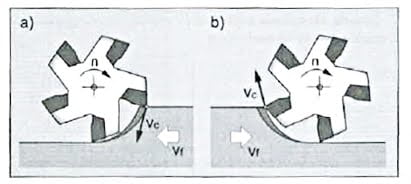

Po trzecie – frezowanie współbieżne i przeciwbieżne – którą odmianę frezowania wybrać? Najlepszym wyborem jest programowanie ruchu narzędzia w taki sposób, aby zbierał materiał od „najgrubszego wióra” (rys. 2). Wtedy też kierunek ruchu obrotowego jest zgodny z ruchem posuwowym – jednym słowem to jest właśnie frezowanie współbieżne. Jest kilka przypadków, kiedy wybór pada na frezowanie przeciwbieżne np. gdy pojawia się problem z drganiami, frezujemy twarde materiały bądź występuje konieczność otrzymania lepszej chropowatości powierzchni. Niestety dużym minusem tej odmiany frezowania jest zdecydowanie większe zużycie narzędzia skrawającego.

Rys. 2. Frezowanie współbieżne i przeciwbieżne [źródło: „Obsługa i programowanie obrabiarek CNC. Podręcznik operatora” W. Habrat]

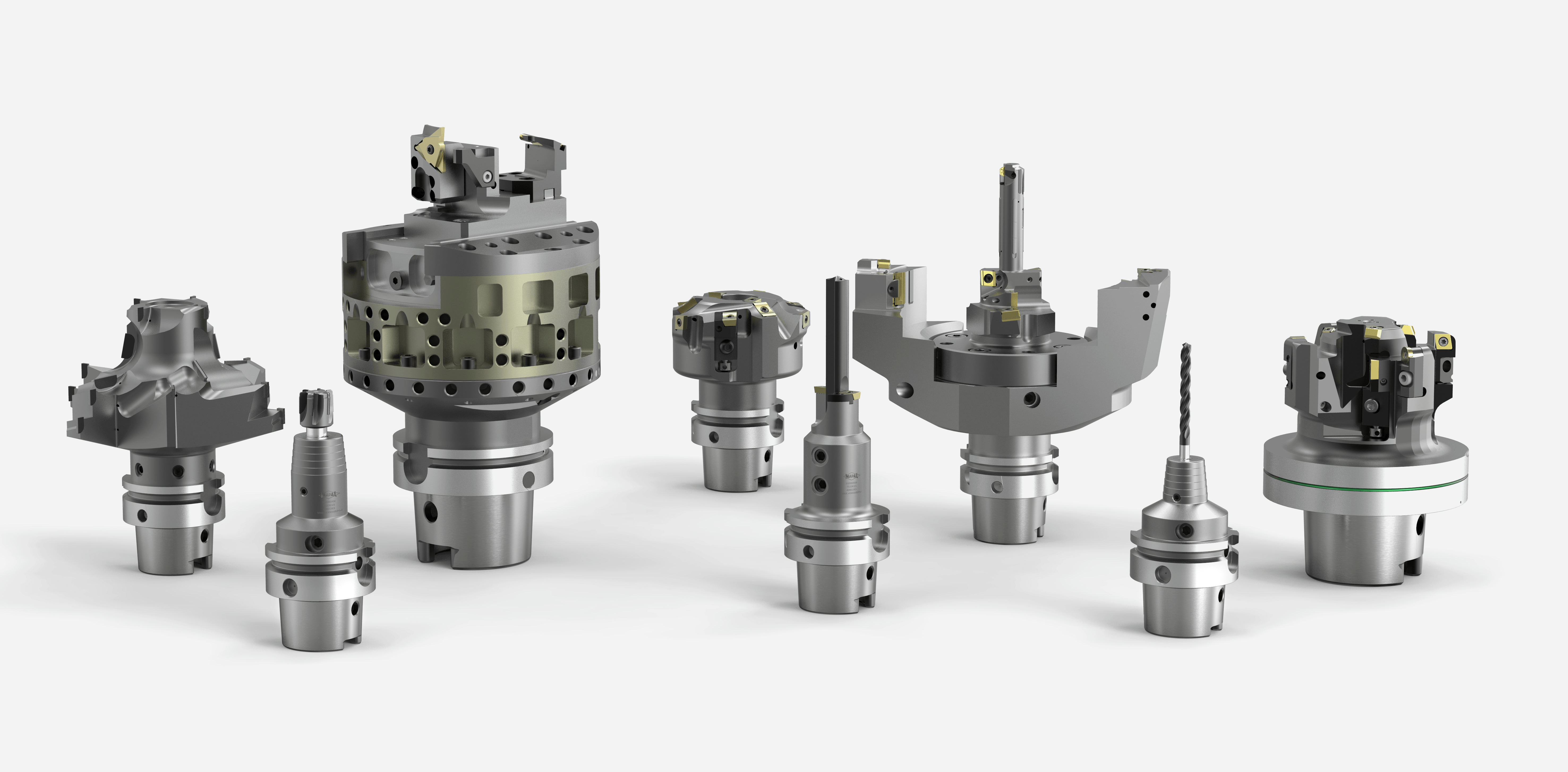

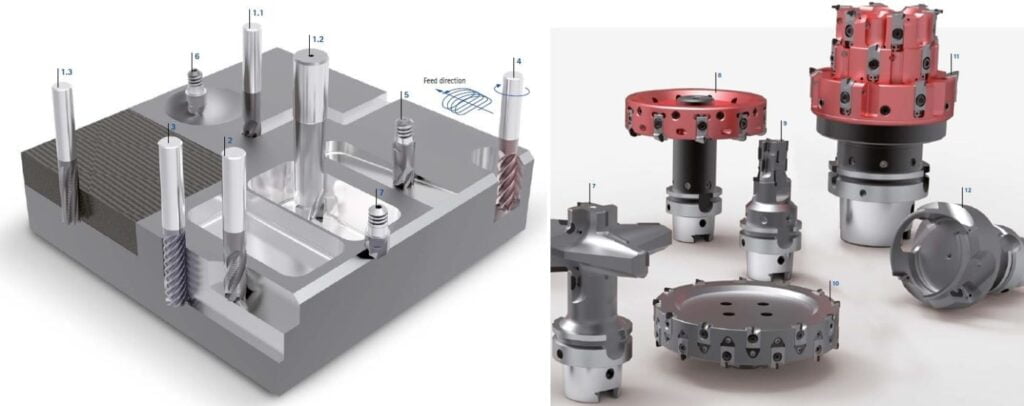

Zaczynając pierwszy artykuł zadałam pytanie, „który proces jest prostszy – frezowanie czy toczenie?” otóż, tym razem nie będę odpowiadać przewrotnie tylko wprost – toczenie. Dlaczego? Ilość zmiennych w procesie frezowania może doprowadzić do zawrotu głowy. Przy programowaniu prostego toczenia używa się standardowo osi X i Z. Przy frezowaniu natomiast jest o wiele większe spektrum możliwości – od prostego zagłębiania w jednej osi, po przejazd i skrawanie w dwóch osiach, po obróbkę kształtową w trzech osiach aż nawet skrawanie w czterech czy pięciu osiach w sposób ciągły. Po drugie maszyny – frezarki to nie tylko trzyosiowe maleństwa, obecnie mogą to być potężne centra obróbcze, 4-osiowe, 5-osiowe, wielowrzecionowe, z funkcją toczenia, z rozbudowanym systemem paletowym, zaawansowane technicznie tak, aby sprostać niebywałym dziś wymaganiom. Oczywiście to nie jest tak, że nowoczesne tokarki nie są naszpikowane technologią, bo zdecydowanie są, jednak wszystko jest uzależnione od zastosowania. Ostatni aspekt to narzędzia. Których jest więcej? Zdecydowanie frezarskich. Widać to gołym okiem np. jak spojrzy się na regał wypełniony katalogami od firm narzędziowych. „Narzędzia tokarskie” to zazwyczaj jeden średniej wielkości katalog – cała reszta to narzędzia frezarskie. Narzędzia są przeróżne, począwszy od prostych frezów, głowic frezarskich aż po specjalistyczne wielostopniowe pogłębiacze czy frezy tarczowe (rys. 3).

Rys. 3. Zestawienie narzędzi frezarskich. [źródło: Katalog narzędziowy firmy Mapal]

Na koniec słów kilka o zapobieganiu drganiom w procesie frezowania. Zacznę od rzeczy oczywistej, a mianowicie wysięg. Czym krótszy tym lepszy. Jest taki tajemniczy wzór na ugięcie (spokojnie, nie będę go podawać), w którym długość jest w potędze trzeciej! Czyli naprawdę ugięcie, a co za tym idzie drgania są silnie powiązane i zależne od parametru długości właśnie. Kolejną kwestią będzie dobór odpowiedniego mocowania. Gdy zależy nam na zminimalizowaniu drgań to wybierzmy oprawkę termokurczliwą, a nie np. Weldon. Chodzi tutaj generalnie o powierzchnię przylegania, czym większa tym lepiej. Powyżej opisywałam różnicę pomiędzy frezowaniem współbieżnym i przeciwbieżnym. Frezowanie przeciwbieżnie zmniejsza drgania, ale podkreślę jeszcze raz – do używania w wyjątkowych sytuacjach, ponieważ takie frezowanie przyczynia się do małej żywotności płytek. Ostatnia rzecz, która może pomóc to programowanie ścieżki w stylu ‘High-Speed Machining’. Jest to sposób obróbki wysokowydajnej na wysokich parametrach. Kluczem do sukcesu jest stały optymalny poziom zaangażowania narzędzia. Dlatego siły skrawania są niskie, zużycie narzędzia jest niskie, a czas skrawania znacząco skrócony.

Dziedzina obróbki skrawaniem jest obszerna. Podczas pisania artykułów na temat podstawowych technik obróbki i opisu ich podstawowych własności i zależności przyświecał mi cel zaciekawienia Państwa tą tematyką. Mam nadzieję, że moje artykuły były choć trochę interesujące i spotkamy się niebawem przy kolejnych tekstach.

Natalia Matuszczyk